――セイコー入社のきっかけ

前に勤めていた職場が同じような製造業でしたので、同じ製造の分野で働きたいと思いセイコーに入社しました。自転車で通える範囲というのもありまして、そういうのも含めてここがいいなと思って選びました。自分は越谷レイクタウンの付近なんでそんな遠くはないですね。前の職場が大宮の方だったので電車で50分から1時間ぐらいでした。

――製造業への興味は

うちの祖父が大工さんをやってたということもあって、わりと小さいころから何かものづくりに携わりたいなっていう思いがあって、そういう経緯があって高校も工業系というのを選びました。高校時代から工業高校に行っていまして工業系の大学を卒業しました。

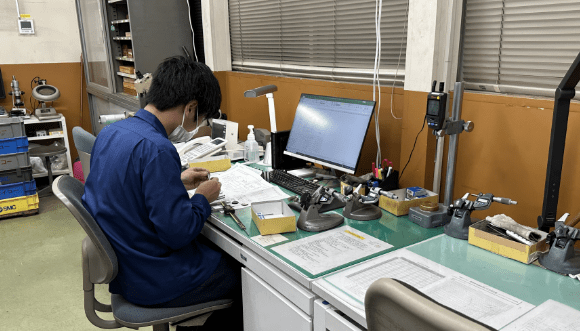

――セイコーに入社してみて

イメージ通りですね。前の職場でも品質管理部ではないんですけど検査業務というものをやっておりまして、この会社のホームページを見てこういう測定器があってこういう検査をするという内容を見るとこういう感じなんだなというイメージが容易にできました。入ってみて実際に知っている測定機器を今までの知識そのままで延長です。作っている製品や使っている機械、旋盤であったりとかマシニングセンターといった知識もありましたのでこちらでも生かせるなと思ったのも理由の一つでした。

――技術知識に基づいた多角的業務

品質管理部は結構検査だけではなくてクレームの対応であったり、お客さんとの打ち合わせ、社内で不具合が発生した時の原因対策の究明と多岐にわたります。そのためそれぞれの機械の動作やその他細かいことまで知識として入ってなくてはいけません。そういったものをより深く学べる場でもあったので今までよりも深い知識を身に付けられたかなと思いました。もちろん製造の詳しい方にも結構聞いたりするんですけど、製造現場の方も親切に丁寧に教えてくださるので、そういう知識が乏しい方でも問題ありません。覚えるぞという気持ちさえあればどんどん自分の身になっていくのかなと思います。

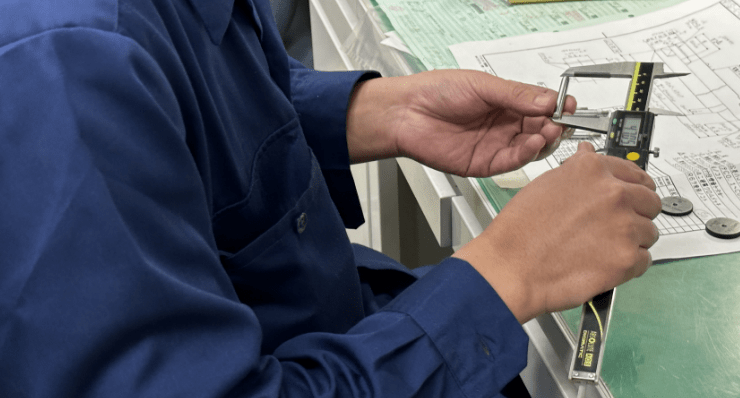

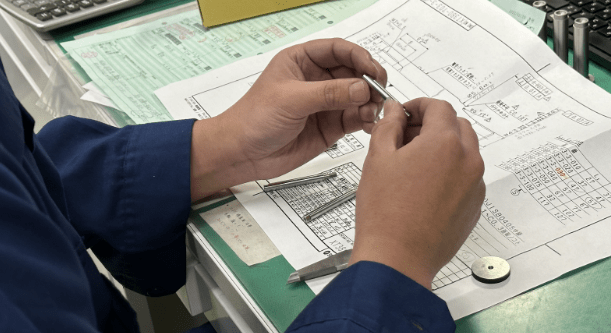

――当社の品質保証の要である

何より当社の品質を管理していく、品質が保証されている、図面通りにちゃんと仕上がっていますよっていうのを最終検査で、ちゃんと図面に数値を記入して図面通り、寸法通りにできてますよということを保証する場でもあります。あと中間検査というのもありまして、加工者が加工した後にちゃんと正常にできてるかというのをこちらでも判断します。早急に判断できれば次工程にまわることもなくて、途中で問題を発見できるというそういった利点もあります。現場の方も工程内検査と言って、作り込み品質を向上させていくために自分たちでももちろん測定はするんですけども、それでもやっぱり第三者が見て確認するというのが大事になってきます。複雑な図面も中にはありますので見間違いであったりとか、寸法線が出ている場所がちょっと1個ずれちゃって寸法が結果間違ってしまっているといったことも、思い込みを防ぐためにも第三者が見てっていうのをしているのでそこらへんは結構重要な立ち位置ではあるんです。図面を隅々まで見て理解するっていうことも一つですし、どのような工程を踏んでその製品が出来上がっているか、そういったところまでしっかり理解しながら業務をしていくといった感じです。

――ものづくりの興味と探求心がある方に向いている

分析などそういうのが好きな方っていうのは、原因対策とかそういったのも、何でこうなるんだろうってたぶん自分から率先して質問するなり調査するなりがどんどんできると思います。ものづくりに興味があってもっと知りたいっていう意欲があれば全然問題はないと思いますね。あと図面は日々の業務で見ていくうちに慣れていくものなので、最初から全部を理解するっていうのはなかなか難しく、一つ一つコツコツ目の前の仕事を淡々とこなせる方であれば全然問題はないと思いますね。加工でも形はできているんですけども、細かい傷があったりですとか加工残りがあったり、人の目でもちょっと検出できないようなそういったものもあります。本当にその品物を細部まで見る必要があるので、高い集中力とそういった細かいことに気配りができる方、そういった方が向いていると思いますね。