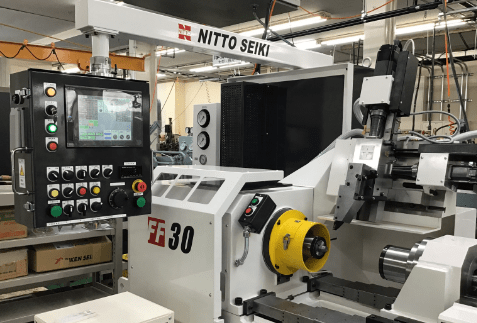

――アイデア次第の摩擦圧接加工

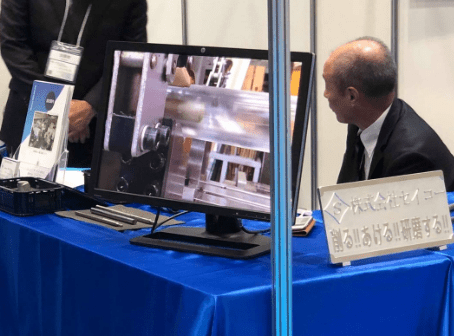

これから摩擦圧接の仕事をやるから摩擦圧接機を買ってきてお客様を呼び込もうとそういうスタンスではビジネスは成功しないと思うんです。要するに今までやってきた圧接の商売があってその延長線で拡大していくんだったらいいかもしれないですけど、そもそも摩擦圧接を必要としているユーザーやニーズは何だっていうことはユーザーの方も気付いていなかったりよく理解していなかったりするんです。展示会でビデオを見た際にはこの業界の金属加工業のメーカーも「初めて見た、すごい!」なんて感想を頂きます。何かに使えるけど何に使うのかは分からないという分野なんです。

――摩擦圧接機の特徴『コストダウン』

特徴の一つは極端に大きさや形状の違うものをくっつけることが出来るというのがあります。要するに材料の同軸上の同心円の設計に太かったり細かったりするところがあれば、もし切削で加工するなら一番太いところの材料で買ってきて細いところは全部切削していく話になるものです。一番太いところを残すためにその一番太い材料を買ってきて、細いところは一気に削っていくのですが、そうすると材料は高いし切削加工も費用もかかります。そこでコストを抑えるとなると、太い部分は太い部分だけの材料を買ってきて、細い部分は細い部分だけの材料を買ってきてくっつけてしまう、すると切削加工をしたのと同等の強度が得られるだろうと、それが一つですね。

――摩擦圧接加工の特徴『異種金属結合』

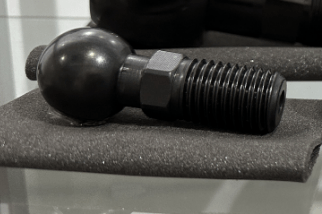

違う金属を持ってくる、一つの部品の中で、例えば鉄とステンレスであればこっちは鉄の物性でこっちはステンレスの物性で、一つの部品で異なる物性の物が作れるんです。全然性質の違うものを合わせる時にメリットが生まれます。例えば鉄と銅というのは色味が違うんでサンプルで使うんですけど、これはよくハンダゴテの先っぽで(要するにはんだ付けする部分)熱伝導性のいい銅を使って鉄の方はヒーターで温める、全部銅だと値段が高くなってしまうっていう、それでそういうニーズもあります。

この頭の丸い部分が硬いんですよね、こっちの棒の部分は柔らかい。金属なんで人間が触ったら両方とも硬いんですけれども、金属で見た場合は頭の部分はカチカチでこの棒の部分はブニュブニュ、それが一つの望ましいニーズなんです。摩擦圧接すると一つの材料で部分的に違う物性・特性のものが作れます。

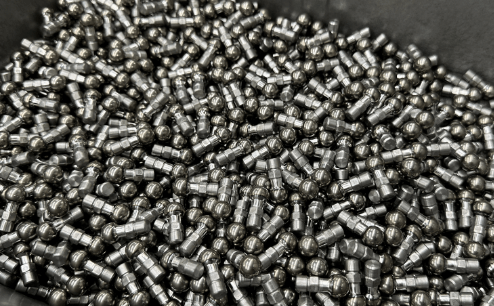

――摩擦圧接加工の特徴『量産性と安定性』

早くて量産性があるんです。20~30秒でくっつきますね。量産性が良いというのは早いというのもあるんですけど、品質が安定してくるんですね。摩擦圧接のレシピというか条件っていうのは、いくつかパラメーターがあるんですけどそれを設定してしまうとそれは安定していますから、同じ条件で同じように圧接すれば接合強度の品質の安定性があるんです。今日作って1カ月後にまた作るって言っても品質の再現性があり、職人依存する技術による品質のバラツキがなく、機械を使って段取りしてしまったものは操作を教えればそんなに難しい作業ではないです。

――摩擦圧接加工は小ロットが出来ない

段取りのレシピそのものは一番最初やる時に決めるわけですけども、どういう条件で圧接パラメーターを導きだすというのが一つノウハウにあるわけです。その先に量産していいかどうかっていう話になると評価試験がいろいろとあります。そこはちょっと手間のかかるところで、逆に少量ポンと持ってこられてそういう小回りはきかないかもしれないです。ですが、質の高い、付加価値の高い、ちょっと難易度も高いかもしれないけれども利益率が取れるような良質なビジネスを積み重ねるようシフトチェンジしていこうと考えています。

――摩擦圧接機加工事業の展望

極端な話ですが、切削の仕事だと他社に取られてしまう時もあります。摩擦圧接の場合は摩擦圧接の機械とノウハウを持ってるところでないとできないですから、私たちセイコーが「このビジネスいいね、このお仕事いいね」というのをちゃんと持てば、他社には取られることもなく質の高いビジネスっていうものを少しずつでも増やしていけると思っています。弊社もノウハウと技術を蓄積している中の話なので、様々な仕事を受けて摩擦圧接機に関してさらなるノウハウを積み重ねながらビジネスが拡大していけるように引き続き企業努力していきます。